0 引言

在藜麥乳飲料貯藏過(guò)程中,細(xì)菌、酵母菌和霉菌等微生物的生長(zhǎng)繁殖會(huì)引起飲料的腐敗變質(zhì),因此加工生產(chǎn)過(guò)程中需要采用有效的殺菌方式,嚴(yán)格控制生產(chǎn)環(huán)境衛(wèi)生。殺菌處理是飲料加工關(guān)鍵點(diǎn),在保證產(chǎn)品食用安全及延長(zhǎng)保質(zhì)期方面至關(guān)重要。熱殺菌操作簡(jiǎn)單、殺菌效果良好,廣泛應(yīng)用于飲料行業(yè),但在加熱過(guò)程中,不同溫度和時(shí)間會(huì)不同程度地引起產(chǎn)品貯藏時(shí)間、黏度和粒徑等變化,所以尋找一種合適的殺菌條件保證高品質(zhì)產(chǎn)品顯得尤為重要。

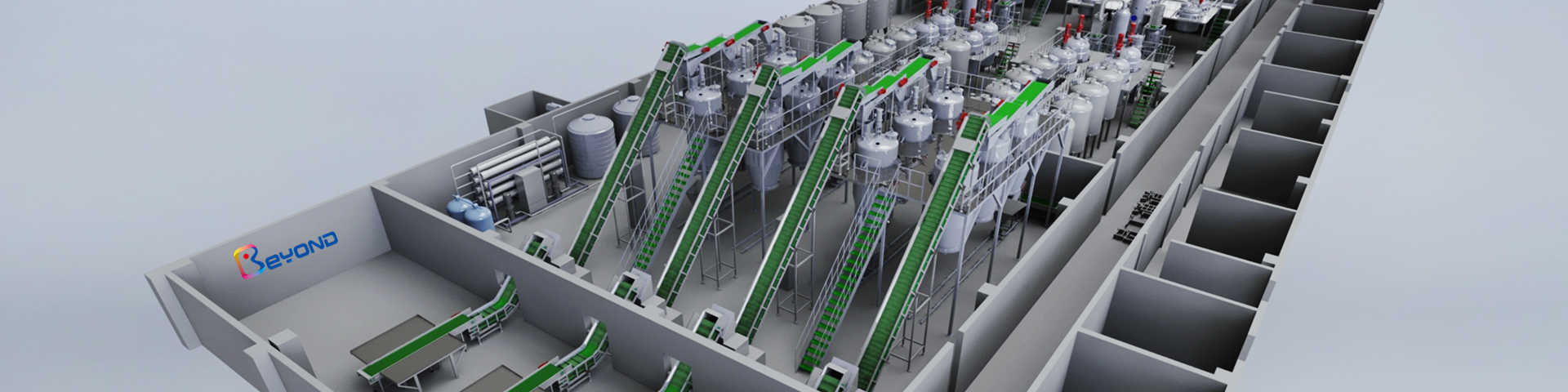

本文以燕麥β-葡聚糖穩(wěn)定化的藜麥乳飲料為研究對(duì)象,通過(guò)對(duì)比不同熱殺菌溫度和時(shí)間對(duì)藜麥乳飲料貯藏品質(zhì)的影響,在減少殺菌設(shè)備投資和降低生產(chǎn)成品的基礎(chǔ)上,對(duì)藜麥乳飲料的工業(yè)化生產(chǎn)具有指導(dǎo)意義。

1 材料與方法

1.1 試驗(yàn)材料與設(shè)備

1.1.1 材料與試劑

白色藜麥(青藜6號(hào));羅丹明B(純度>99.0%)和尼羅紅(純度≥95.0%);熒光增白劑。試驗(yàn)用水均為蒸餾水。

1.1.2 設(shè)備與儀器

激光粒度分析儀;電位分析儀;激光掃描共聚焦顯微鏡;黏度計(jì);立式高壓蒸汽殺菌器;電熱恒溫水槽。

1.2 試驗(yàn)方法

1.2.1 藜麥乳飲料工藝流程

藜麥乳飲料的制備工藝:藜麥→原料預(yù)處理→擠壓膨化→加水混合→酶解→過(guò)濾→調(diào)配→均質(zhì)→殺菌→成品。

原料預(yù)處理:挑選顆粒完整、飽滿、大小均一的藜麥,流動(dòng)水清洗并瀝干。

擠壓膨化:將藜麥與水以12%(w/w)混合均勻,喂料速度為30 kg/h,螺桿轉(zhuǎn)速300 r/min,擠壓膨化溫度為80,140,150,170~180℃。

加水混合:擠壓膨化樣品經(jīng)粉粹機(jī)粉碎,直至100目篩網(wǎng)完全過(guò)篩,按料液比1:15(w/w)將藜麥擠壓膨化粉與蒸餾水充分?jǐn)嚢琛?/p>

酶解:混勻后的樣液調(diào)節(jié)pH=6.5后置于80℃的酶反應(yīng)器中,加入α-淀粉酶(1.67 mL/100 g藜麥粉)酶解1 h,沸水浴滅酶。樣液冷卻至室溫,調(diào)節(jié)pH=4.5后置于60℃的酶反應(yīng)器中,加入糖化酶(0.33 mL/100 g藜麥粉)酶解1 h,沸水浴滅酶。

過(guò)濾:酶解后的樣液經(jīng)4層紗布過(guò)濾,除去大顆粒物質(zhì)。

調(diào)配:將過(guò)濾后的樣液預(yù)熱至60~65℃,依次加入橄欖油(20μL/mL)、單硬脂肪酸甘油酯(0.1 g/100 m L)、蔗糖脂肪酸甘油酯(0.1 g/100 m L)和燕麥β-葡聚糖(1 g/240 mL),攪拌至充分溶解。結(jié)束后,樣液調(diào)節(jié)p H=6.5。

均質(zhì):樣液趁熱進(jìn)行高壓均質(zhì)2次,壓力50 MPa。

殺菌:將3組罐裝好的藜麥乳飲料置于水浴鍋中,分別65℃處理30 min,80℃處理20 min和95℃處理20 min;將2組罐裝好的藜麥乳飲料置于高壓滅菌鍋,分別115℃殺菌15 min,121℃殺菌20 min。結(jié)束后搖勻,迅速置于4℃冷藏。

1.2.2 微生物指標(biāo)的測(cè)定

菌落總數(shù)測(cè)定參考GB 4789.2-2016《食品安全國(guó)家標(biāo)準(zhǔn)食品微生物學(xué)檢驗(yàn)菌落總數(shù)測(cè)定》。

1.2.3 粒徑的測(cè)定

采用激光粒度分析儀進(jìn)行測(cè)定。用超純水稀釋樣品,直到遮光率在10%~20%停止稀釋。物質(zhì)折射率和分散劑折射率分別為1.52和1.33。

1.2.4 黏度的測(cè)定

采用旋轉(zhuǎn)黏度計(jì)測(cè)定,取100 mL樣品于100 mL長(zhǎng)形燒杯中,選用61號(hào)轉(zhuǎn)子,測(cè)量溫度25℃,轉(zhuǎn)速200 r/min,時(shí)間1 min。

1.2.5 Zeta電位的測(cè)定

Zeta電位由電位分析儀測(cè)定。所有樣品用超純水按1:99(v/v)的比例稀釋后放入樣品池。測(cè)量前,樣品在25℃下平衡1 min。使用Zetasizer軟件v7.02收集和分析數(shù)據(jù)。

1.2.6 微觀結(jié)構(gòu)的測(cè)定

利用激光共聚焦顯微鏡進(jìn)行分析。樣品用0.1%(w/v)尼羅紅、0.01%(v/v)熒光增白劑和0.25%(w/v)異硫氰酸熒光素(FITC)染色。樣品中每種染料的濃度約為0.01μg/mL。混勻后,立即取50μL染色樣品滴加于載玻片上,蓋上蓋玻片倒置觀察。圖像用10倍物鏡和CLSM多光子系統(tǒng)拍攝。尼羅紅的激發(fā)/發(fā)射波長(zhǎng)為488/621 nm,FITC為488/518 nm,熒光增白劑為410/455 nm。

1.2.7 數(shù)據(jù)處理與分析

微生物指標(biāo)在貯藏第0,14,28,42,56 d各檢測(cè)1次,其余指標(biāo)在貯藏第0,28,56 d各檢測(cè)1次,每次檢測(cè)3個(gè)平行,用平均值±標(biāo)準(zhǔn)偏差表示,采用Origin 8繪制折線圖,利用SPSS Statistics 26對(duì)數(shù)據(jù)進(jìn)行單因素方差分析(ANOVA)和Tukey檢驗(yàn),p<0.05表明存在顯著性差異。

2 結(jié)果與討論

2.1 殺菌條件對(duì)貯藏期間微生物指標(biāo)的影響

藜麥乳飲料殺菌結(jié)束后,每隔相應(yīng)時(shí)間對(duì)細(xì)菌總數(shù)進(jìn)行測(cè)定,共檢測(cè)至第56 d,具體結(jié)果見(jiàn)表1。

表1 貯藏期間不同殺菌條件下藜麥乳飲料細(xì)菌總數(shù)

Tab.1 Total number of bacteria in quinoa milk beverage under different sterilization conditions during storage

CFU/mL

根據(jù)GB 7201-2015《食品安全國(guó)家標(biāo)準(zhǔn)飲料》要求,菌落總數(shù)<100 CFU/mL。由表可知,未經(jīng)熱殺菌處理的藜麥乳飲料菌落總數(shù)>100 CFU/m L,大腸桿菌數(shù)>1 CFU/mL,不符合國(guó)家標(biāo)準(zhǔn),顯示出殺菌處理的必要性。常規(guī)的巴氏殺菌(65℃30 min)能滿足微生物要求,但貯藏時(shí)間僅為42 d,短于其他3種殺菌條件。高壓蒸汽殺菌(121℃20 min)的殺菌效果最佳,經(jīng)過(guò)56 d貯藏,未發(fā)現(xiàn)微生物的生長(zhǎng)。以微生物指標(biāo)為參考,應(yīng)盡量提高殺菌溫度以達(dá)到延長(zhǎng)產(chǎn)品貨架期的目的,但過(guò)高的溫度處理會(huì)使得蛋白質(zhì)等大分子物質(zhì)變性聚集,引發(fā)后期儲(chǔ)藏過(guò)程中凝絮沉降現(xiàn)象,容易導(dǎo)致產(chǎn)品感官特性的急劇下降。此外,過(guò)高的殺菌溫度也將導(dǎo)致諸如熱敏感營(yíng)養(yǎng)物質(zhì)失活、美拉德反應(yīng)加劇和風(fēng)味特征較大改變等一系列問(wèn)題。在本文所研制的工藝條件下,如考慮采用低溫殺菌(80℃或95℃,20 min)是比較理想的殺菌條件,有效貯藏天數(shù)>56 d。

2.2 殺菌條件對(duì)貯藏期間粒徑的影響

殺菌條件對(duì)粒徑的影響見(jiàn)表2。65℃處理30 min與未處理相比,體積平均粒徑(d32)和表面積平均粒徑(d43)顯著減低。由于所使用的穩(wěn)定劑為燕麥β-葡聚糖(OGB),而在熱殺菌過(guò)程中,OGB與藜麥乳飲料中的組分,特別是蛋白質(zhì),形成非共價(jià)結(jié)合復(fù)合物,使得組分溶解度增加并抑制蛋白質(zhì)聚集。隨著殺菌溫度的升高,d32和d43也隨之增大,表明大量顆粒發(fā)生聚集。一方面,較高的殺菌溫度破壞蛋白質(zhì)特定的弱鍵和肽鍵排列,使得蛋白質(zhì)聚集;另一方面,高溫加速淀粉、蛋白質(zhì)和脂肪等大分子物質(zhì)在體系中的運(yùn)動(dòng),導(dǎo)致顆粒的快速聚集。隨著貯藏時(shí)間的延長(zhǎng),d32和d43呈現(xiàn)增大趨勢(shì),形成更大的顆粒物質(zhì),說(shuō)明體系中的顆粒處于不斷運(yùn)動(dòng)聚集的狀態(tài)。

表2 貯藏期間不同殺菌條件下藜麥乳飲料的粒徑分布

Tab.2 Particle size distribution of quinoa milk beverage under different sterilization conditions during storage

注:同列肩標(biāo)小寫(xiě)字母不同,表示同一貯藏天數(shù)下不同殺菌條件的數(shù)據(jù)存在顯著性差異;同列肩標(biāo)大寫(xiě)字母不同,表示同一殺菌條件下不同貯藏天數(shù)的數(shù)據(jù)存在顯著性差異,n=3;“-”表示未檢測(cè)。下同。

2.3 殺菌條件對(duì)貯藏期間黏度的影響

藜麥乳飲料殺菌結(jié)束后,每隔28 d對(duì)黏度進(jìn)行測(cè)定,共檢測(cè)至第56 d,具體結(jié)果如表3所示。121℃殺菌處理的黏度明顯降低,高溫處理會(huì)造成OGB水合作用和三維網(wǎng)絡(luò)結(jié)構(gòu)的破壞,使得OGB的黏度下降。第56 d時(shí)所有殺菌處理黏度顯著的下降,是由貯藏期間體系顆粒不斷聚集引起。

表3 貯藏期間不同殺菌條件下藜麥乳飲料的黏度

Tab.3 Viscosity of quinoa milk beverage under different sterilization conditions during storage

mPa.s

2.4 殺菌條件對(duì)貯藏期間Zeta電位的影響

不同殺菌條件對(duì)藜麥乳飲料的電位影響見(jiàn)表4。

表4 貯藏期間不同殺菌條件下藜麥乳飲料的Zeta電位

Tab.4 Zeta potential of quinoa milk beverage under different sterilization conditions during storage

mV

貯藏0 d時(shí),80,95,115℃的Zeta電位值范圍為-33.70~-35.37 mV,無(wú)顯著性差異。貯藏28 d時(shí),各殺菌條件下制備的藜麥乳飲料zeta電位值保持相對(duì)穩(wěn)定。但各樣品在貯藏天數(shù)達(dá)56 d時(shí),Zeta電位絕對(duì)值均顯著降低,其中95℃的Zeta電位值由-35.13 mV下降至-25.63 mV;121℃的Zeta電位值由-31.76 mV下降至-19.60 mV,絕對(duì)值降低至最小。推測(cè)造成該現(xiàn)象的原因主要是:在貯藏期間,顆粒大量聚集使得帶電狀態(tài)和數(shù)量發(fā)生變化,因此藜麥乳飲料的Zeta電位發(fā)生改變,而121℃降低最顯著是由于高溫可破壞OGB的空間結(jié)構(gòu)和締結(jié)情況,改變顆粒的帶電狀態(tài)。同時(shí),高溫也可使得蛋白質(zhì)變性聚集,導(dǎo)致顆粒有效表面電荷減少。顆粒有效表面電荷是其分散和聚集的主要決定因素,這也說(shuō)明121℃20 min殺菌處理藜麥乳飲料的d32和d43增加的原因。

2.5 殺菌條件對(duì)微觀結(jié)構(gòu)的影響

貯藏28 d后,采用激光共聚焦顯微鏡對(duì)殺菌條件(65,95,121℃)的微觀結(jié)構(gòu)進(jìn)行觀察,如圖1所示。在共聚焦顯微照片中,OGB被熒光增白劑標(biāo)記為藍(lán)色熒光;淀粉和蛋白質(zhì)分別被FITC標(biāo)記為深綠色和亮綠色熒光;脂肪被尼羅紅標(biāo)記為紅色熒光。將3幅單色圖重疊得到多色疊加圖1(a),黃色區(qū)域代表蛋白質(zhì),紫色或粉紅色區(qū)域代表OGB和蛋白質(zhì)重疊。65℃殺菌處理的藜麥乳飲料體系中顆粒最小,分散性最好。隨著殺菌溫度的升高,顆粒也隨之增大,這與表3結(jié)果相一致。高溫既使蛋白變性聚集,又使大分子物質(zhì)加速運(yùn)動(dòng)聚集,從而造成顆粒的變化。在圖1(a),121℃殺菌處理出現(xiàn)連續(xù)黑色背景,說(shuō)明OGB的三維網(wǎng)絡(luò)結(jié)構(gòu)遭到破壞,形成嚴(yán)重的熱損傷。OGB三維網(wǎng)絡(luò)結(jié)構(gòu)是增加藜麥乳飲料黏度的重要原因,這也導(dǎo)致表2中121℃殺菌處理黏度的下降。在圖1(a)、(b)和(c)中,121℃可見(jiàn)大量OBG、淀粉、蛋白質(zhì)和油脂發(fā)生聚集,將直接引起Zeta電位絕對(duì)值的下降、粒徑的增大并引起藜麥乳飲料穩(wěn)定性的下降。

3 結(jié)語(yǔ)

本文從投資成本角度出發(fā),選擇最傳統(tǒng)的熱滅菌方式,對(duì)添加燕麥β-葡聚糖的藜麥乳進(jìn)行研究,以期為藜麥乳飲料維持較長(zhǎng)的貯藏時(shí)間和較好的品質(zhì)提供理論基礎(chǔ)。結(jié)合貯藏期時(shí)間和細(xì)菌總數(shù)、黏度、粒徑、Zeta電位和微觀結(jié)構(gòu)等理化指標(biāo)的變化程度,確定95℃處理20 min為最適熱殺菌條件。此外,植物乳飲料中常添加脂質(zhì)成分,增加口感順滑度,本文未對(duì)該成分進(jìn)行研究,后期可增加此方面的研究。

圖1 不同殺菌條件藜麥乳飲料的激光共聚焦顯微鏡照片